РЕДКОЗЕМЕЛЬНЫЕ МЕТАЛЛЫ И ПОСТОЯННЫЕ МАГНИТЫ ИХ СОДЕРЖАЩИЕ

Фото: MAGELEM

В статье представлен обзор РЗМ-промышленности: от истории открытия и распределения редкоземельных металлов по странам, до объемов добычи и востребованности в современном мире. Также рассмотрены возможности применения редкоземельных металлов в науке и производстве, в том числе и в Республике Беларусь. Многообразие уникальных свойств твёрдых растворов, содержащих РЗМ и 3d- переходные металлы, обеспечили им большой диапазон практических приложений в устройствах микроэлектроники итехники, что сформировало заметный рост спроса на РЗМ впоследние годы. Редкоземельные металлы нашли применение в постоянных магнитах, в том числе, в тонкопленочном состоянии.

Коллектив авторов: П.А. Витязь1, В.М. Федосюк2, А.В. Аплевич2, А.М. Живулько2, В.Н. Шамбалев3, К.И. Янушкевич2

1Президиум Национальной Академии наук Беларуси (Республика Беларусь, 200072, Минск, пр-т Независимости, 66)

2Государственное научно-производственное объединение «Научно-практический центр НАН Беларуси материаловедению» (Республика Беларусь, 200072, Минск, ул П. Бровки, 19, пом.5)

3ОПРУП «Феррит» (Республика Беларусь, 200072, Минск, лу П. Бровки, 19Б)

Благодарности: Работа выполнена в ГО «НПЦ НАН Беларуси по материаловедению» в рамках ГПНИ «Наноструктура» задание No2.7.1

1.1. Исторический аспект открытия редкоземельных металлов. Руды и минералы, содержащие РЗМ

Годом открытия руд неразделенных редкоземельных металлов (РЗМ) принято считать 1787 г. В 1787 году в заброшенном карьере штолен возле небольшого городка Иттербю недалеко от Стокгольма коллекционером любителем лейтенантом шведской армии Карлом Аррениусом найден минерал в виде тяжёлого черного камня бархатистого цвета. В 1794 году финский профессор Юхан Гадолин, исследуя минерал, обнаружил в нём примесь неизвестной окиси, которую назвал «иттриевой землёй», предположив, что примесь содержит оксид неизвестного металла. В конце 18 века химики и алхимики называли «землями» тугоплавкие оксиды металлов. С этого времени в химии и начали формироваться терминологии понятий «щелочноземельные», «редкоземельные» оксиды и металлы. В последствии выявлено, что обнаруженная Юханом Гадолином «иттриевая земля» в минерале Карла Аррениуса содержит не один, а семь новых неизвестных металлов. В течении полтора сотен лет учёными разных стран убедительно доказано, что к РЗМ относятся 17 элементов таблицы Д.И. Менделеева: скандий (с атомным весом 21), иттрий (39) и 15 представителей группы лантаноидов (от 57 до 71).

Геологами разных стран установлено, что в земной коре наиболее распространены редкоземельные элементы церия, гадолиния, самария, иттрия, лантана, празеодима и неодима. В терминологии физики и химии конденсированного состояния одинаково часто используется термины редкоземельные металлы (РЗМ), редкоземельные элементы (РЗЭ) и редкоземельные оксиды (РЗО). Поскольку РЗМ традиционно продаются на рынках сбыта в виде оксидов по регламенту производства с целью минимизации потерь в результате влияния окислительных процессов на изменение свойств при длительном хранении и транспортировке более часто используется аббревиатура РЗО. Многолетние эксперименты показали, что РЗМ обладают высокой химической активностью, способностью к стеклообразованию, намагничиванию в сильных магнитных полях, переходу в состояние сверхпроводимости, флуоресценцией и лазерным эффектом, диэлектрическими свойствами, высокой радиационной стойкостью и удельной электропроводимостью при низких температурах.

Первое коммерческое применение частично разделённых РЗМ состоялось при изготовлении сеток накаливания ламп газового освещения через 90 лет после открытия профессора Юхана Гадолина. Вторым направлением стало использование неразделенных сплавов РЗМ в термостойких стеклах осветительных ламп, а с 1911 г. - в качестве добавок в стекло для придания ему более высокой прочности и разных цветовых оттенков. В 1934 г. немецкая компания «Кодак» начала применять РЗМ в качестве компонентов для повышения индекса рефракции стекла линз в оптических устройствах. И только в результате реализации Манхэттенского проекта США в период 1942-1943 г. после разработки новых способов разделения мало различимых по массе элементов и изготовления оборудования сепарации радиоактивных изотопов, и близких по характеристикам элементов вопрос по неразделенным РЗМ был решён окончательно. В основу метода разделения радиоактивных изотопов, в том числе и РЗМ легли процессы ионного обмена.

Основным сырьём для извлечения РЗМ являются минералы: бастнезит, монацит и лопарит. Из бастнезита добывают лантан, иттрий и церий. Основные мировые запасы бастнезита - месторождения Маунтин-Пасс в США и Байян-Обо в Китае. Монацит - источник церия, празеодима, гадолиния. Основные месторождения добычи монацита находятся в Австралии, США, Китае, Бразилии, Красноуфимске (Свердловская облаеть). Лопарит - в основном цериево-лантановый, в меньшей степени неодим и прометий, найден в Карелии (село Ловозеро), в Прибайкалье, Туве. Из латеритных ионно-адсорбционных глин добывают иттрий, диспрозий, гадолиний, неодим. Основные месторождения этих глин находятся в Китае, на Мадагаскаре, небольшое количество открыто в Приморье.

Впромышленных масштабах больше всего производится следующие разновидности концентратов РЗМ:

1. насыщенного раствора сорбционно-ионных руд - до 90% РЗЭ в оксидной форме;

2. ксенотимового - 25% оксида иттрия;

3. моноцитового - 55% смеси оксидов РЗЭ;

4. бастнезитового - 60-85% сложных составов редкоземельных оксидов.

1.2. Распределение запасов редкоземельных элементов по странам. Востребованность, объёмы добычи и производства РЗМ

Приблизительное распределение мировых запасов РЗМ по странам приведено на рис.1. По расчетам экспертов различных стран мировые запасы РЗЭ составляют около 150 млн тонн. Лидером является Китай - 4 млн. тонн (около 55% всех запасов). За последние 40 лет в связи с бурным развитием технологий глобальное производство РЗМ увеличилось более чем в 11 раз. Так, в 1980 году в мире добывалось 25 000 тонн редких земель, в 1994-м году. - уже 64 500 тонн, а в 2021-м - 280 000 тонн. Размер мирового рынка редкоземельных элементов в 2021 году оценивался в 8 791,29 млн долларов. Ожидается, что среднегодовой темп роста составит 4,74%, к 2027 году достигнет величины в 1 609,58 млн долларов. В настоящее время на рынке редкоземельных металлов доминирует Китай, который производит порядка 60% РЗМ в мире (168 000 тонн в 2021 году), перерабатывает около 80% и является центральным игроком в глобальной цепочке поставок. Крупнейшие экономики мира полностью зависят от китайских поставок РЗМ. Остановки или ограничения поставок могут привести к росту цен на РЗМ, а также нанести серьезный ущерб промышленности и планам мировых экономик. Это вынуждает все страны искать новые месторождения добычи РЗМ. Использование РЗМ особо значительно увеличилось в автомобильной промышленности и ветроэнергетике. Много РЗМ требует также изготовление мобильных телефонов.

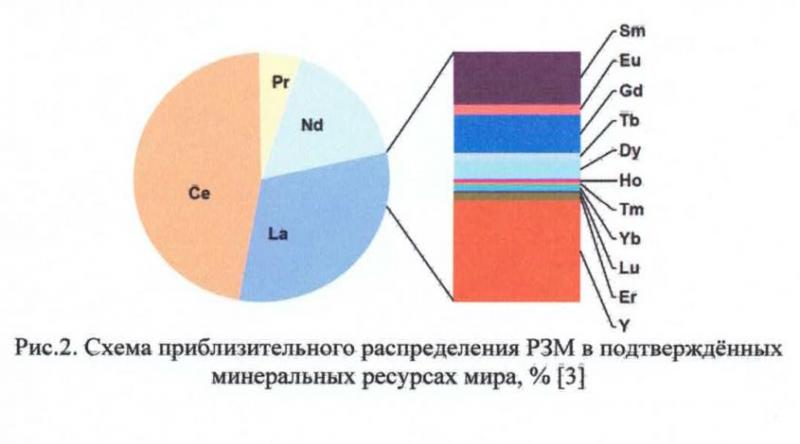

На рис.2 приведена схема приблизительного распределения РЗМ в подтверждённых минеральных ресурсах мира, %

По химическим и физическим характеристикам оксиды металлов редких земель первоначально казались мало различимыми. После открытия элемента Иттрий до 40-х годов двадцатого столетия изучение свойств РЗМ преимущественно проводилось в научных лабораториях Европы, где и были определены их основные физика -химические фундаментальные характеристики.

Плотность РЗЭ заключена в интервале 6000-7000 кг/м3. Температура плавления РЗМ порядка 900 °С. Переход веществ в газообразное состояние происходит при температурах от 3500 °C. Наибольшим захватом тепловых нейтронов обладают гадолиний, самарий и европий. При нагревании до высоких температур элементы становятся пластичными и легко поддаются прокатке или ковке. Переход сверхпроводящее состояние осуществляется при охлаждении РЗМ до температуры -268,15 °С. Величина данного показателя зависит от избыточного давления. Установлено, что все РЗМ обладают парамагнитными свойствами при высоких температурах и относятся к классу парамагнитных веществ. Магнитная восприимчивость, как чистых Р39, так и соединений, их содержащих, сильно зависит от температуры. В ряду РЗМ элементы от La до Eu принято называть лёгкими, а от Gd до Lu - тяжёлыми. Среди тяжёлых РЗМ гадолиний, тербий, диспрозий, гольмий, эрбий обладают ферромагнитным упорядочением с температурами фазовых превращений «магнитный порядок - парамагнетик», соответственно, 289 К; 223 К; 87 К; 20 К; 19,6 К. Магнитные свойства РЗМ определяются особенностями неспаренных электронов на незаполненных 4f - оболочках. Обменные взаимодействия между орбитальными и спиновыми магнитными моментами 4f -электронов РЗМ создают одноосную магнитную кристаллическую анизотропию величиной до 10 Дж/м3, которая больше чем у ферромагнетиков триады железа. Никель, железо, кобальт с температурами Кюри, соответственно, 631 К, 1043 К, 1403 К при меньших ионных радиусах, чем у РЗМ, достаточно легко образуют интерметаллические соединения и взаимные твердые растворы при температурах плавильных печей ~1300 К.

Многообразие уникальных свойств твёрдых растворов, содержащих РЗМ и 3d- переходные металлы, обеспечили им большой диапазон практических приложений в устройствах микроэлектроники и техники. Вещества, содержащие РЗМ, наиболее широко применяют в изготовлении постоянных магнитов для автомобилей и авиации; при производстве винчестеров и звуковых динамиков; при изготовление фотокамер, телескопических объективов, проекторов, приспособлений для студийного освещения и разной мощности аккумуляторов; при переработка сырой нефти и в производстве этилового спирта; при разработка усиленных металлов и стекол, применяющихся в авиации и защитных масках для строителей; в производстве жидкокристаллических дисплеев, аппаратов для МРТ, рентгеновских систем, энергосберегающих ламп и ядерных реакторов. Всё перечисленное привело к заметному росту спроса на РЗМ.

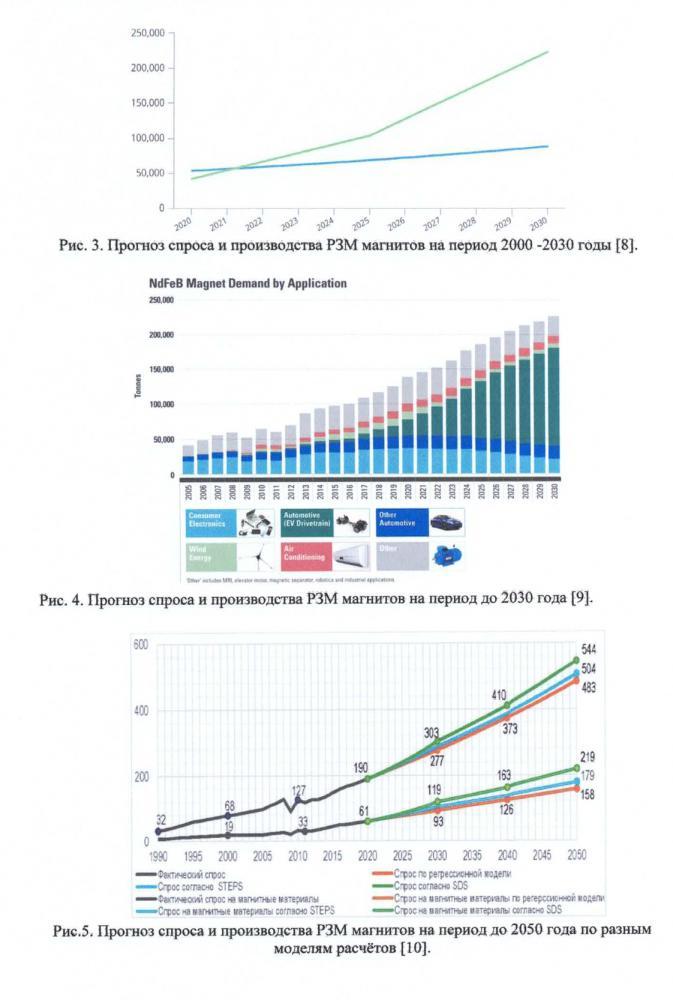

Ожидается, что среднегодовой темп роста спроса составит 4,74%, достигнув к 2027 году величины в 1 609,58 млн долларов. Поскольку на рынке редкоземельных металлов доминирует Китай, то крупнейшие экономики мира полностью зависят от китайских поставок. Поэтому их ограничения могут нанести серьезный ущерб промышленности и планам развития экономик многих стран. Этот объективный факт вынуждает совершенствовать технологии добычи имеющихся производств и вести поиск новых месторождений РЗМ. Основываясь на государственных и отраслевых данных прогноз показывает, что спрос только на высокоэффективные РЗМ магниты превышает возможности производства уже с 2022 года. К 2030 году дефицит может достичь 135 000 тонн, обусловленный в основном за счет использования РЗМ в электромобилях и ветряных турбинах «зелёной энергетики».

1.3. Использование РЗМ для производства постоянных магнитов

До изобретения редкоземельных магнитов на рынке магнитов преобладали алюминий-никель-кобальт и ферритовые варианты постоянных магнитов. В конце 1960 г. на смену им пришли самарий-кобальтовые - это был один из самых ранних случаев использования РЗМ. Поэтому можно считать, что история редкоземельных магнитов началась в конце 1960-х годов, когда в США в лаборатории Air Force Materials Laboratory выявили особые магнитные свойства самарий-кобальтовых интерметаллических сплавов (SmCo5 и Sm2Co7). Промышленного назначения магниты из самария и кобальта разработаны Альбертом Гейлом и Дилипом К. Дасом из Raytheon Corporation в 1970 году. Коммерческое производство постоянных магнитов Sm-Co вызвало революционные преобразования во многих отраслях промышленности, за счет внедрения мощных и высокостабильных постоянных магнитов с высокими характеристиками и малыми габаритами. Такие магниты востребованы для производства электромоторов любых размеров, прежде всего в гибридных двигателях, ветряных турбинах и обычных силовых установках. Их применение позволило сделать более миниатюрными и мощными различные устройства. Большое потребление и высокая стоимость самария, а также рост мировых цен на кобальт стимулировало научные исследования по разработке новых магнитных материалов. Из-за проблем с поставками кобальта в начале 1980-х гг. компании Hitachi и General Motors разработали Nd-Fe-B (неодим-железо-бор) вариант, нашедший коммерческое использование в 1986 г. Это привело к синтезу нового магнитного сплава Nd2FeB с относительно небольшим содержанием РЗМ. Магниты на его основе разработаны в 1983 г. и быстро доведены до промышленного производства. Эксперимент показал, что магниты на основе NdzFe14В обладают вдвое большей магнитной силой, чем самарий-кобальтовые продукты, а также более высокую устойчивость к размагничиванию. Магниты на основе Nd2Fe14В составили конкуренцию самарий-кобальтовому поколению, заменив SmCo5 во многих устройствах. Преимуществом магнитов Sm-Co по-прежнему остается возможность работы в более широком диапазоне температур. С точки зрения высоких эксплуатационных свойств редкоземельные магниты Nd2Fe14В не имеют альтернативы до сих пор. С 2000-х годов никакого революционного и коммерчески привлекательного прогресса в развитии постоянных магнитов не достигнуто. У магнитов Nd-Fe-B достигнуто значение энергетического произведения (ВН)тах - наибольшее из всех известных материалов (до 50 МГсЭ и выше). При этом теоретически максимально возможное значение (ВН)max составляет 64 МГсЭ. Кроме того, магниты Nd-Fe-B также характеризуются высокой температурой Кюри сТ , составляющей около 160- 20°С . Это открыло широкую перспективу их применения в электромоторах, использующих постоянные магниты. Общее содержание редкоземельных элементов в Nd-Fe-B магнита составляет около 32%, при этом подавляющая часть приходится на Nd, остальные компоненты - Pr, Dy, Ть. До недавнего времени одним из важнейших достоинств Nd-Fe-B магнитов являлась его относительно низкая цена по сравнению с другими типами магнитных материалов, однако в 2010-2012 г. произошел стремительный рост цен и на неодим.

1.4. Особенности мирового производства РЗМ

К 2011 году США утратили свои позиции на рынке постоянных магнитов на основе РЗМ, которые были разработаны учёными американской военно-воздушной базы Wright Patterson. Главная проблема в развитии редкоземельной промышленности в США - отсутствие мощностей по обогащению, легированию и конечному производству РЗМ. Китай же, в свою очередь, проводил откровенно протекционистскую политику по отношению к собственным внутренним компаниям. Это было сигналом для глобальных корпораций о том, что если они хотят преференций, то обязаны размещать заводы на территории КНР. В результате американская WR Grace открыла здесь свое предприятие. Хотя попытка Китая купить контрольный пакет акций у австралийских добывающих РЗМ компаний Lynas и Arafura Resources не удалась, он все-таки позже приобрел их миноритарный пакет. А в 2010 г. КНР прекратила поставки редкоземельных металлов Японии, продемонстрировав таким образом свою способность контролировать глобальные процессы и возможность использования силы для реализации своей стратегии. Только одна американская компания - Electrical Energy Corporation - производит самарий-кобальтовые магниты, используя гадолиний, который не добывается в США. Кроме того, необходимые в небольших количествах диспрозий и тербий также можно получить только в КНР. Поэтому производители из США и других стран даже с существующей инфраструктурой не могут начать работу без постоянных поставок РЗМ из Китая. В 2012 .г американская горнодобывающая корпорация Molycorp Inc. - единственный крупный производитель РЗМ в США, приобрела NEO Material Technology Inc., в которой КНР принадлежит 62% акций. Эта сделка оказалась выгодна Китаю. США обладают компетенциями, но не имеют мощностей по переработке оксидов в металлы. В результате Molycorp была вынуждена отгружать все добываемые на своей территории РЗЭ на заводы, расположенные в КНР, а США попали в зависимость от Китая в области материалов для редкоземельных магнитов. Сложившаяся ситуация стимулировала Австралию, Канаду и США интенсифицировать добычу на собственных месторождениях РЗЭ (табл. l). В результате доля Австралии на рынке РЗМ выросла с 1% в 2011 г. до 3% в 2012 г., а США (с разработкой месторождения Mountain Pass) достигла 6%. В 2015 г. Molycorp обанкротилась, и теперь все производство высокотехнологичных гаджетов в Соединенных Штатах зависит от закупок РЗМ в Китае. Сейчас КНР контролирует около 80% всех мировых поставок этих элементов и еще более значительную долю в производстве редкоземельных магнитов — эти рынки в общей сложности оцениваются в 13 млрд долл. в год. В США в начале 2022 г. подготовили программу масштабных инвестиций в расширение национальных цепочек получения критически важных полезных ископаемых - инициатива «Made ni America», которая призвана снизить зависимость США от китайских природных ресурсов. При выпуске электроники. КНР принадлежит основная часть мирового рынка переработки кобальта, лития и РЗЭ, а также реализации составов для изготовления высокотехнологичных товаров. Как отметили в Белом доме, спрос на литий, кобальт и редкоземельные элементы, используемые при производстве компьютеров и потребительской электроники, в ближайшие десятилетия увеличится на 400-4000%.

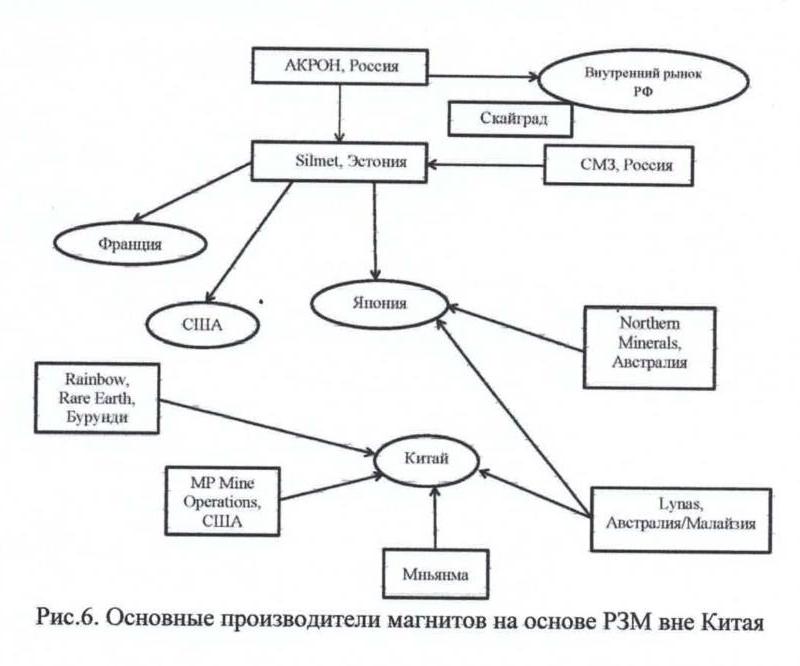

Основные производители редкоземельных магнитов в СНГ по сведениям на 2021 год. «Валтар Магнит», «НПП «Редмаг», ЗАО «Прогмат», «Техномаг», ООО «Магнисеп», ООО «Венд»,

ЗАО «ЭЛМАТ-ПМ», «ПОЗ-Прогресс», ОАО «НПО «Магнетон», «НПО «ЭРГА», ООО «ЭРГА», ОАО «Спецмагнит», ОАО «Магнит» (Новочеркасск) НПП «Магнитопласт», «Фирма «Элис», ООО «Химсталькомплект», «Элемаш-Магнит», ОАО «Машиностроительный завод», Сибирский химический комбинат, «Тульский завод постоянных магнитов», «ФЕРРИТ» Беларусь. Производители РЗМ вне Китая представлены на схеме рис. 6

1.5. Перспективные направления синтеза тонких пленок, содержащих РЗМ на примере составов Nd2Fe1B и SmCo5

Магниты «Самарий-Кобальт» изготавливаются из сплавов близкими по составу к интерметаллическим соединениям SmCo5 или SmCo17. Сплав SmCos легируется медью, цирконием, гадолинием, эрбием и в обозначении марки указываются буквы: КС25ДЦ. Буква «К» обозначает, что сплав на основе кобальта, буква «С» - наличие самария, цифра 25 — среднее содержание самария в сплаве 25%, буква «Д» - добавку меди, буква «Ц» - добавку циркония. Маркировка сплава КС25ЭГД означает, что в сплаве есть добавки гадолиния и эрбия. Сплав SmCo1 не легируется и обозначается буквами КС37. Технологические особенности изготовления магнитов из Sm≥Со17 обозначаются буквами «А» и «П». Магниты изготавливаются методами порошковой металлургии, т.е. сначала изготавливается порошок путём размола сплава, затем порошок прессуется в изделие с одновременной ориентацией частиц в магнитном поле, после чего проводится спекание заготовок в изделие. Для получения точных размеров спечённые магниты шлифуют абразивным инструментом.

По сочетанию магнитных свойств (остаточной индукции Вr и коэрцитивной силы по удельной намагниченности) магниты Sm-Co занимают промежуточное место между магнитами Nd-Fe-B иферритовыми. Преимуществом самарий -кобальтоых магнитов перед магнитами из Nd-Fe-B является отличная коррозионная устойчивость, хорошая временная стабильность и стабильность параметров при температурах до 350°С, перед ферритами — в 5 раз большее значение магнитного произведения (ВН)макс, перед магнитами из сплава ЮНДК - на порядок большая коэрцитивная сила по удельной намагниченности. По стоимости магниты Sm-Co уступают магнитам Nd-Fe-B за счёт более дефицитного и дорогого металла — кобальта.

Магниты Sm-Co целесообразно применять в случае необходимости иметь минимальные размеры и вес конечных изделий. Наиболее целесообразно это в космических аппаратах, авиационной и компьютерной технике, миниатюрных электродвигателях и магнитных муфтах, в носимых приборах и устройствах (часах, наушниках, мобильных телефонах и т.д.)

Основным преимуществом магнитотвердых материалов на основе сплава SmCo5, является способность сохранять магнитные характеристики при высоких температурах 300...350 °C. Технология изготовления магнитных материалов из сплава SmCo5 состоит из цепочки последовательных операций: 1) выплавка слитка из чистых компонентов, 2) получение порошка сплава путем измельчения слитка, 3) текстурование частиц порошка и их уплотнение, 4) спекание, 5) отжиг

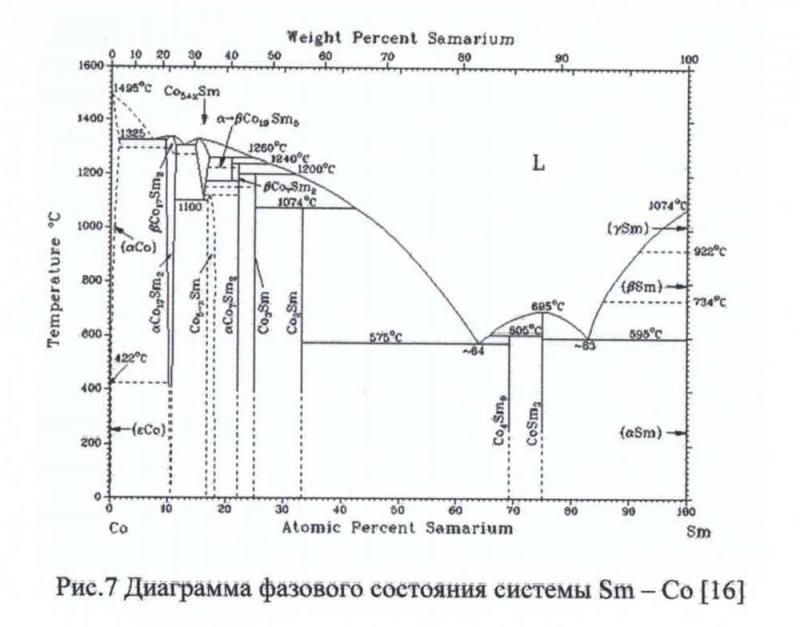

Сложность синтеза составов SmCos и NdFe14В убедительно демонстрирует диаграмма фазового состояния на примере системы Sm-Co. Узкие области концентраций необходимых составов и относительно высокие температуры их существования очень сильно затрудняют синтез, требуя специфических технологических приёмов (рис.7.)

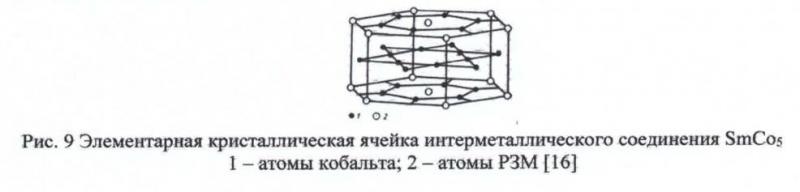

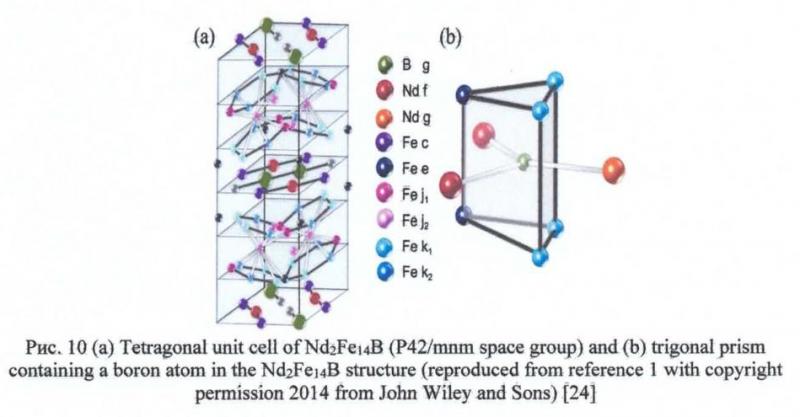

Свойства магнитов на основе РЗМ определяются особенностями обменных взаимодействий в их элементарных кристаллических ячейках и наличием двух магнитных подрешёток - подрешётки переходных 3d-металлов и подрешётки РЗМ.

1.6. Кристаллическая структура и магнитные свойства тонких слоев Sm-Co и Nd-Fe-B

Магниты на основе соединений Nd2Fe14В и SmCo5 обладают значительными по величине остаточной индукцией В, и коэрцитивной силой Нс. Это послужило основой их широкого использования в технических устройствах. Магнитная энергия, определяемая произведением В•Нmах, у магнитов Nd2Fe14B и SmCo5 на порядок выше, чем у магнитов на основе ферритов бария и стронция. Особый интерес представляют магниты из композиционных материалов редкоземельных сплавов и полимерных связующих, а также тонкие плёнки на их основе. Поскольку открываются перспективы для получения значительного технико-экономического эффекта за счёт: снижения массы изделий на их основе, увеличение эксплуатационных характеристик, повышение надежности и долговечности устройств, а также возможности проявления их многофункционального назначения. Цель работы: синтез на основе соединений Nd2Fe14В и SmCo5 пленок, вплоть до наноразмерных толщин, изучение особенностей их кристаллической структуры, изучение температурных зависимостей фундаментальной магнитной характеристики, в частности, удельной намагниченности.

Методом flash techinque вспышки путём термического испарения зерен поликристаллических порошков соединений Nd2Fe,4B и SmCos диаметром 0~0,1-0,3 мм и последующего осаждения их паров на подложки из оптического и кварцевого стекла синтезированы тонкие слои толщиной от d ≤ 50нм до d ~ 1 мкм по составу близких к Nd2Fe14B и SmCos [23]. Использованы порошки для шихты синтеза: а) MQP-В*(сплав Nd- Fe-B) для получения постоянных магнитов; б) крупицы постоянных магнита Nd-Fe-B и SmCos, изготовленных предприятием «ФЕРРИТ». Элементарные ячейки SmCos и Nd2Fe14B представлены на рис. 9 и рис.10.

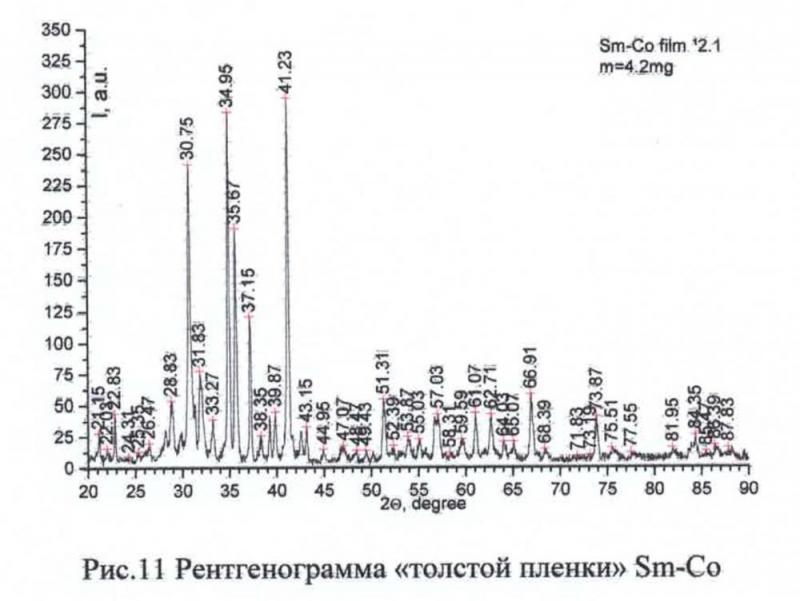

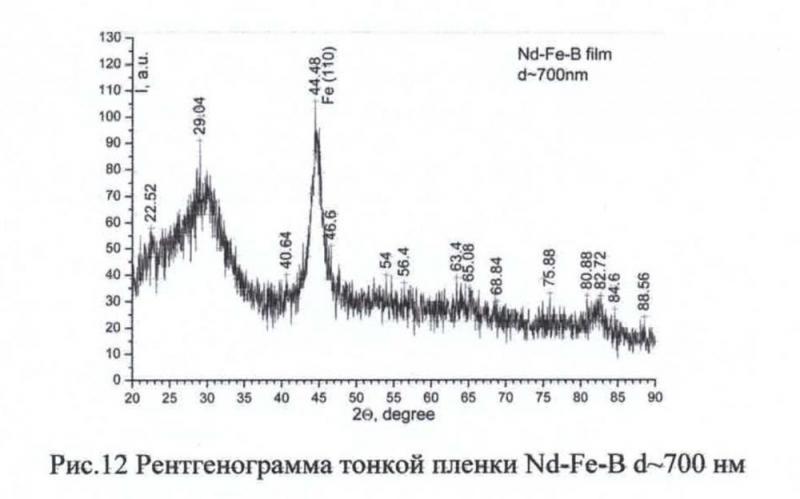

Рентгенограммы порошков и синтезированных из них пленок в Сu Ка - излучении при ~300К, кроме стандартного набора рефлексов, свойственных тетрагональной кристаллической решетке (S.G.:P42/mnm) соединения Nd2Fe14B, рентгенограммы содержат слабой интенсивности рефлекс (110) железа, а пленок Sm-Co рефлекс кобальта Со при 20=44-45°. Рентгенограмма «толстой пленки» Sm-Co представлена на рис.11.

На рентгенограмме при 20~44,55° четко видно присутствие дифракционного рефлекса иона Со. Рентгенограммы пленок Nd-Fe-B толщиной 40 и 60 нм представлены на рис.12

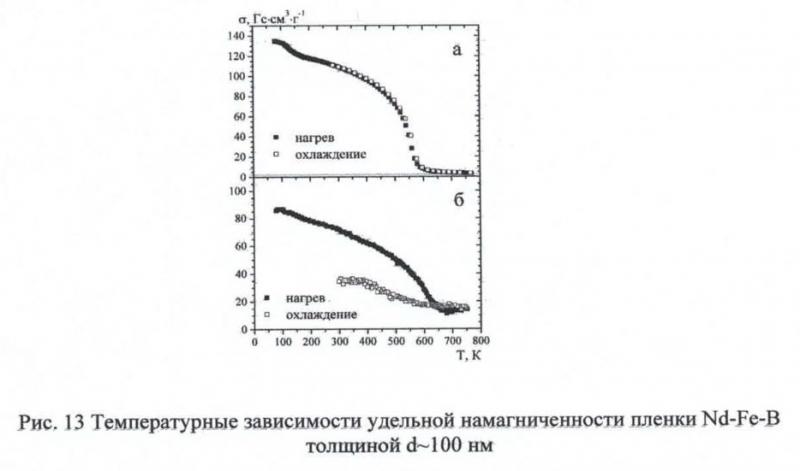

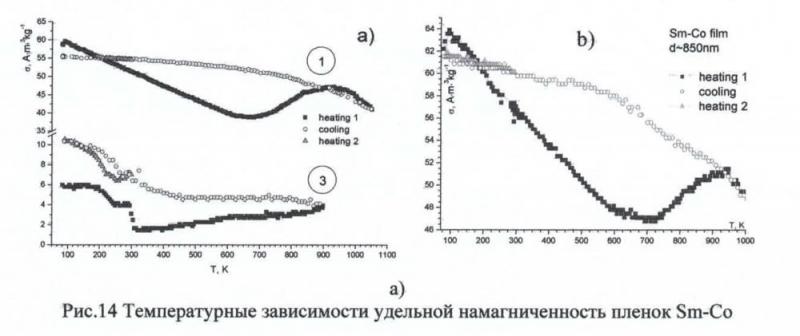

Измерена удельная намагниченность порошков шихты для синтеза и пленок в поле 0,86T и интервале температур 80-750К пондеромоторным методом. Температурная зависимость о=f(T) пленки шихты из зерен постоянного магнита (рис.13а) имеет вид, значения намагниченности и температуру Кори, характерные для соединения Nd2Fe14B и практически обратима в интервале температур исследования. Последнее позволяет говорить о стабильности структуры и магнитных характеристик плёнок в интервале 80≤T≤750K. На рис. 13б представлены температурные зависимости удельной намагниченности прозрачной пленки Nd-Fe-B толщиной d~100нм. Её удельная намагниченность при 100K гораздо меньше из-за аморфизации кристаллической структуры, а прогрев до 750К приводит к необратимым процессам.

Анализ температурных зависимостей o=f(T) позволяет прийти к выводу, что уменьшение толщины пленок приводит к уменьшению удельной намагниченности по причине уменьшения сил обменных магнитных взаимодействий вследствие разрушения кристаллического упорядочения и к их деградации, приводящей увеличению количества не связанных ионов железа и кобальта.

Заключение и выводы

Синтезированы тонкие пленки на основе соединений Nd2Fe14B и SmCo5. В результате выполненных экспериментов установлено, что синтезированные методом термического испарения пленки толщиной порядка 1 мкм обладают кристаллической структурой свойственной поликристаллическим порошкам соединений Nd2Fe14В и SmCo5, за исключением присутствия на рентгенограммах пленок на углах 20=44-45° рефлексов малой интенсивности свободных ионов Fe и Со по причине частичного разложения порошков исходной шихты при испарении. Выявлено, что уменьшение толщины слоёв приводит к аморфизации кристаллической структуры (до 50%) при толщинах 80-100 нм. Рентгенограммы пленок толщиной ~50 нм не содержат дифракционных рефлексов характерных упорядочению поликристаллов Nd2Fe14B и SmCo5. Удельная намагниченность пленок толщиной ~ 1 мкм при 80 и 300 К близка по величине к удельной намагниченности соответствующих порошков, используемых для синтеза пленок. Установлено, что величина намагниченности пленок уменьшается при уменьшении их толщины. Это может быть следствием ослабления обменных магнитных взаимодействий вследствие аморфизации и частичного разрушения кристаллического упорядочения.

- 23 апреля 2025 ОТ «ОБОРОНКИ» ДО СПОРТА: КАК СКАНДИЙ МОЖЕТ ПЕРЕВЕРНУТЬ РОССИЙСКУЮ ПРОМЫШЛЕННОСТЬ

- 18 апреля 2025 ОТ ХАЙПА К ДЕЛУ: КАК РАЗВИВАТЬ РЗМ-ИНДУСТРИЮ В РОССИИ

- 9 апреля 2025 ВЫИГРАТЬ ВСУХУЮ: О НОВЫХ ПОДХОДАХ И ТЕХНОЛОГИЯХ В ОБОГАЩЕНИИ ПОЛЕЗНЫХ ИСКОПАЕМЫХ В ЯКУТИИ

- 26 марта 2025 Арктическое пророчество

- 26 февраля 2025 ПОЯВЛЕНИЕ ЖУРНАЛА “РЕДКИЕ ЗЕМЛИ” ОПЕРЕДИЛО ВРЕМЯ НА 10 ЛЕТ - АКАДЕМИК РАН ВЛАДИСЛАВ ПАНЧЕНКО

- 14 февраля 2025 Редким землям России нужен ТРАМПлин

- 6 февраля 2025 РЕДКИЕ ЗЕМЛИ ЗА СТОЛОМ ПЕРЕГОВОРОВ

- 3 февраля 2025 РАЗДЕЛЯЙ И ЗАРЯЖАЙ

- 26 января 2025 ВЛАДИМИР ВЕРХОВЦЕВ ОТМЕЧАЕТ 70-ЛЕТИЕ

- 27 декабря 2024 МЕЖДУ МИРОМ И ВОЙНОЙ: ЯДЕРНОЕ ОРУЖИЕ ДЛЯ РАЗРУШЕНИЯ И СОЗИДАНИЯ

- 27 октября 2024 ДЛЯ ГЛАВНОЙ НАУКИ БУДУЩЕГО ЧЕЛОВЕЧЕСТВО ДАЖЕ НЕ ПРИДУМАЛО НАЗВАНИЕ

- 13 октября 2024 Форум «Микроэлектроника 2024» – без высокочистых редких металлов никуда

- 23 сентября 2024 ОТ ВОЗРОЖДЕНИЯ МАГНИТНОГО ПРОИЗВОДСТВА К СОЗДАНИЮ НОВОЙ ИНДУСТРИИ В РФ

- 14 сентября 2024 "Задачи будут решены" – О беспилотниках из первых рук

- 31 августа 2024 ВИКТОР САДОВНИЧИЙ: «ЕСЛИ БЫ НЕ МОСКОВСКИЙ УНИВЕРСИТЕТ, РОССИЯ БЫЛА БЫ ДРУГОЙ»