Российские ученые повысили твердость стали с помощью лазера и наночастиц

«Исследователи обнаружили, что лазерная обработка и создание упрочненных наноуглеродными материалами поверхностных слоев повышают твердость модифицированного материала более чем в пять раз по сравнению с наиболее распространенной технической сталью»,- говорится в сообщении пресс-службы.

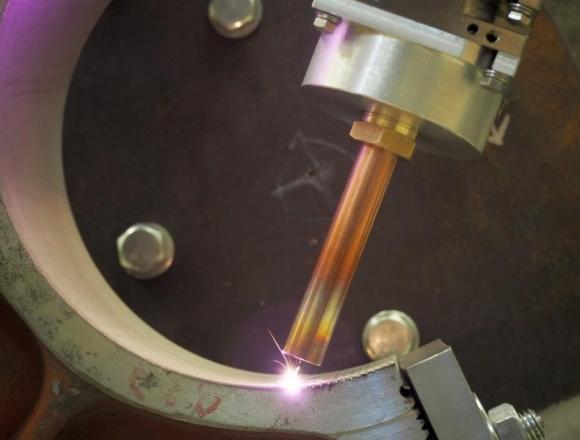

Чтобы повысить прочность и эксплуатационные свойства деталей машин и инструментов, работающих в условиях износа и контактных нагрузок, обычно применяют технологию легирования – добавки в сталь примесей. Исследователи предположили, что этот метод можно существенно улучшить, если использовать такие наноуглеродные материалы, как фуллерен, графен или наноуглеродные трубки, и лазер для обработки поверхности, преимуществом которого является возможность бесконтактной, быстрой и строго дозированной передачи энергии на обработанную поверхность металла.

Российские ученые проверили, как мощность лазерного излучения влияет на твердость поверхности и коэффициент трения технического железа, модифицированного наноуглеродом. В качестве наноматериала использовали сажу, которая получается при производстве фуллеренов в дуговом разряде с графитовыми электродами.

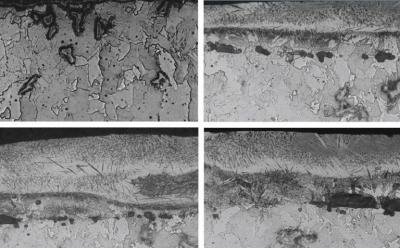

Ученым удалось подобрать такие мощности, при которых поверхность металла не плавится,и в то же время наблюдается значительное увеличение его прочности. Как правило, твердость материала была максимальна в центре зоны воздействия пучка лазера и уменьшалась к краям. Неоднородное распределение твердости усиливало износостойкость поверхности, поскольку металлический сплав, образованный из мягкого основания и жестких включений, имел меньший коэффициент трения.

Как показали эксперименты, после обработки лазером твердость железа, покрытого наноструктурированным углеродом, увеличилась более чем в пять раз по сравнению с наиболее распространенной технической сталью. Коэффициент трения усиленного материала оказался на 20-30% ниже, чем у исходных образцов технического железа в условиях сухого контакта поверхностей.

«Твердость и износостойкость сталей, особенно содержащих соединения углерода, азота или бора, значительно улучшаются после лазерной обработки. Кроме того, лазерное нагревание не вызывает деформации продуктов, что сокращает технологический процесс, поскольку нет необходимости в дополнительной обработке металлических изделий», — так прокомментировал результаты исследования доктор физико-математических наук, научный сотрудник Национального исследовательского университета «Московский энергетический институт» Александр Елецкий.

Микроструктура поверхности технического железа после лазерной обработки. Изменение структуры поверхности с ростом мощности лазерной обработки (по часовой стрелке, наименьшая мощность – левый верхний квадрат).

- 18 апреля 2024 РЕДМЕТ-2024

- 25 марта 2024 В мире будет расти глобальная конкуренция за обладание редкоземельным сырьем — Андрей Шевченко

- 21 марта 2024 Ассоциация РМ и РЗМ и Национальная ассоциация производителей источников тока «РУСБАТ» заключили соглашение о сотрудничестве Новости 21 марта 2024

- 19 марта 2024 Руслан Димухамедов выступил на III отраслевой конференции «Редкие и редкоземельные металлы»

- 18 марта 2024 Журнал «Редкие земли» на заседании Горного совета Северо-Западного федерального округа

- 18 марта 2024 Горнорудный дивизион Росатома расширяет выпуск редкоземельной продукции. При участии СМЗ выплавлен первый слиток металлического тантала

- 15 марта 2024 Соликамск отметил день рождения магниевого завода

- 7 марта 2024 III Отраслевая конференция «Редкие и Редкоземельные металлы»

- 2 марта 2024 Владимир Путин поручил нацелить геологоразведку на поиск редкоземельных материалов и другого сырья для экономики

- 16 февраля 2024 Замминистра ответил на вопросы журнала Редкие земли

- 15 февраля 2024 Андрей Андрианов о запуске в России производства постоянных редкоземельных магнитов

- 15 февраля 2024 Ключевые успехи российской промышленности представили на выставке-форуме «Россия»

- 13 февраля 2024 Дойти до конца цепочки

- 12 февраля 2024 Журнал «Редкие земли» на Торжественном вечере, посвящённом 300-летию Российской академии наук

- 7 февраля 2024 «Нет ничего выше и прекраснее, чем давать счастье многим людям», — Людвиг ван Бетховен.