Новосибирские ученые расплавили самый тугоплавкий материал в мире за несколько минут

Фото: Alchemist-hp

Карбид гафния считается самым тугоплавким материалом: его температура плавления составляет 3953 ºС. Это качество делает его незаменимым при производстве сопел космических ракет, некоторых конструкционных элементов газофазных ядерных реактивных двигателей. Но получить монолитные изделия из карбида гафния сложно: максимальная температура, которую можно получить в печи – примерно 2 500 ºС. Это значит, что полностью расплавить карбид невозможно. Поэтому, по традиционной технологии, для получения изделий из карбида гафния сначала получают карбид гафния, нагревая смеси порошков гафния и углерода, а затем материал размалывают, прессуют и спекают, как керамику. Такое производство нескольких десятков часов, энергозатратно, а сам материал получается пористым, что плохо сказывается на его свойствах.

Новый метод, который предложили новосибирские ученые, лишен этих недостатков и позволяет получить тот же результат за несколько минут. Всего в новой технологии выделяется пять этапов.

На первом этапе порошки углерода и гафния прокручивания в шаровой мельнице, где они размалываются до микроразмеров. В результате получается порошок из мельчайших частиц, в которых чередуются слои углерода и гафния, так называемый механокомпозит – заготовка для будущего карбида. В таком состоянии повышается реакционная способность материала. Второй этап - «микропорошок» исследуют на экспериментальной станции синхротронного излучения «Дифрактометрия в жестком рентгеновском диапазоне», на ускорителе ВЭПП-3 Сибирского центра синхротронного излучения ИЯФ СО РАН. Здесь используется коротковолновое излучение с большой проникающей способностью, за счет чего возможно исследовать структуру всего образца целиком, а не только его поверхности. На третьем этапе смесь нагревают и запускают химические реакции направленным пучком электронов на установке для электронно-лучевой сварки, причем карбид плавился «сам в себе», то есть жидкий материал находится «в кольце» порошкообразного. На следующем, четвертом этапе используется метод послойного добавления сырья (так же он применяется при 3D-печати): при помощи электронного пучка на первом слое порошка создается рисунок, затем подсыпается новый слой, процесс повторяется – и так до тех пор, пока форма не будет отлита полностью. Заключительный, пятый этап – это контрольное просвечивание синхротронным излучением.

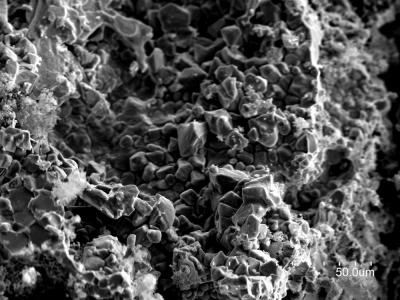

Макросъемка спеченного карбида гафния

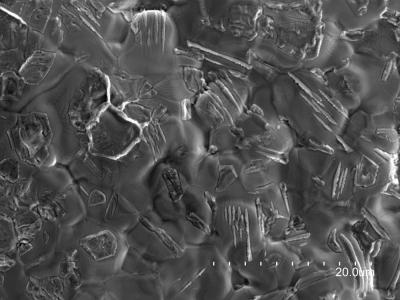

Макросъемка плавленого карбида гафния

Как полагают авторы, технология может быть востребована не только для получения изделий из карбида гафния в ракетостроении, но и для для получения других, более дешевых материалов с подобными свойствами, в первую очередь, карбидов и боридов тугоплавких металлов – тантала, вольфрама, молибдена.

- 18 апреля 2024 РЕДМЕТ-2024

- 25 марта 2024 В мире будет расти глобальная конкуренция за обладание редкоземельным сырьем — Андрей Шевченко

- 21 марта 2024 Ассоциация РМ и РЗМ и Национальная ассоциация производителей источников тока «РУСБАТ» заключили соглашение о сотрудничестве Новости 21 марта 2024

- 19 марта 2024 Руслан Димухамедов выступил на III отраслевой конференции «Редкие и редкоземельные металлы»

- 18 марта 2024 Журнал «Редкие земли» на заседании Горного совета Северо-Западного федерального округа

- 18 марта 2024 Горнорудный дивизион Росатома расширяет выпуск редкоземельной продукции. При участии СМЗ выплавлен первый слиток металлического тантала

- 15 марта 2024 Соликамск отметил день рождения магниевого завода

- 7 марта 2024 III Отраслевая конференция «Редкие и Редкоземельные металлы»

- 2 марта 2024 Владимир Путин поручил нацелить геологоразведку на поиск редкоземельных материалов и другого сырья для экономики

- 16 февраля 2024 Замминистра ответил на вопросы журнала Редкие земли

- 15 февраля 2024 Андрей Андрианов о запуске в России производства постоянных редкоземельных магнитов

- 15 февраля 2024 Ключевые успехи российской промышленности представили на выставке-форуме «Россия»

- 13 февраля 2024 Дойти до конца цепочки

- 12 февраля 2024 Журнал «Редкие земли» на Торжественном вечере, посвящённом 300-летию Российской академии наук

- 7 февраля 2024 «Нет ничего выше и прекраснее, чем давать счастье многим людям», — Людвиг ван Бетховен.