Сибирские ученые прочно соединили титановое покрытие с алюминиевой основой

Фото: Пресс-служба ТПУ

Чтобы создать прочный, легкий, устойчивый к коррозии материал для авиационной и космической техники, традиционно используют метод, предполагающий нанесение на основу из легкого алюминия антикоррозионного покрытия. Но покрытие, которое легко наносится методом напыления, легко снимается, поэтому , чтобы создать прочное покрытие, технологи используют метод нанесения многослойных покрытий, которые требует длительного времени.

Ученые из ТГУ и ИСЭ СО РАН предложили решить проблему адгезии (сцепления) основы и покрытия иначе: они предложили вплавлять покрытие в подложку. Преимущество предлагаемого метода в быстроте и надежности: по словам авторов, на вплавление уходят микросекунды, а адгезия повышается. Осуществить этот метод позволили специальные электронно-ионно-плазменные установки, созданные учеными ИСЭ СО РАН и ТПУ - благодаря им ученые смогли нанести на основу из алюминия и силумина (сплав алюминия с кремнием) стойкое покрытие на основе титана, нитрида титана и силумина, содержащего 25% кремния. Особенность разработанной методики заключается в том, что покрытие не просто напыляется на подложку, а вплавляется в нее при помощи интенсивного импульсного электронного пучка.

«Эти металлы обладают малым весом, хорошей коррозионной стойкостью. Для использования в авиа- и космостроении необходимо только модифицировать их прочностные и трибологические свойства: увеличить твердость и износостойкость», — приводятся в сообщении пояснения магистранта кафедры наноматериалов и нанотехнологий ТПУ Марии Рыгиной.

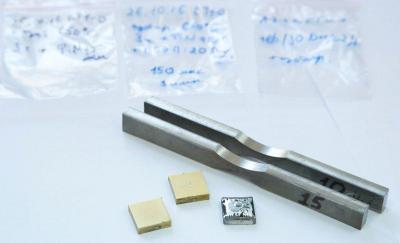

Образцы металлов, модифицированных по технологии ученых ТПУ и ИСЭ СО РАН. Фото предоставлено пресс-службой ТПУ.

Экспериментальные исследования показали, что в результате практически в шесть раз возрастает твердость металла и в три раза — износостойкость. Как полагают авторы разработки, из модифицированных металлов могут быть изготовлены детали внутренних механизмов космических аппаратов: именно они подвергаются наибольшему износу. В настоящее время метод уже используется в производстве деревообрабатывающих инструментов и деталей для машиностроения.

- 18 апреля 2024 РЕДМЕТ-2024

- 25 марта 2024 В мире будет расти глобальная конкуренция за обладание редкоземельным сырьем — Андрей Шевченко

- 21 марта 2024 Ассоциация РМ и РЗМ и Национальная ассоциация производителей источников тока «РУСБАТ» заключили соглашение о сотрудничестве Новости 21 марта 2024

- 19 марта 2024 Руслан Димухамедов выступил на III отраслевой конференции «Редкие и редкоземельные металлы»

- 18 марта 2024 Журнал «Редкие земли» на заседании Горного совета Северо-Западного федерального округа

- 18 марта 2024 Горнорудный дивизион Росатома расширяет выпуск редкоземельной продукции. При участии СМЗ выплавлен первый слиток металлического тантала

- 15 марта 2024 Соликамск отметил день рождения магниевого завода

- 7 марта 2024 III Отраслевая конференция «Редкие и Редкоземельные металлы»

- 2 марта 2024 Владимир Путин поручил нацелить геологоразведку на поиск редкоземельных материалов и другого сырья для экономики

- 16 февраля 2024 Замминистра ответил на вопросы журнала Редкие земли

- 15 февраля 2024 Андрей Андрианов о запуске в России производства постоянных редкоземельных магнитов

- 15 февраля 2024 Ключевые успехи российской промышленности представили на выставке-форуме «Россия»

- 13 февраля 2024 Дойти до конца цепочки

- 12 февраля 2024 Журнал «Редкие земли» на Торжественном вечере, посвящённом 300-летию Российской академии наук

- 7 февраля 2024 «Нет ничего выше и прекраснее, чем давать счастье многим людям», — Людвиг ван Бетховен.