В России создан прибор для обнаружения дефектов деталей самолета

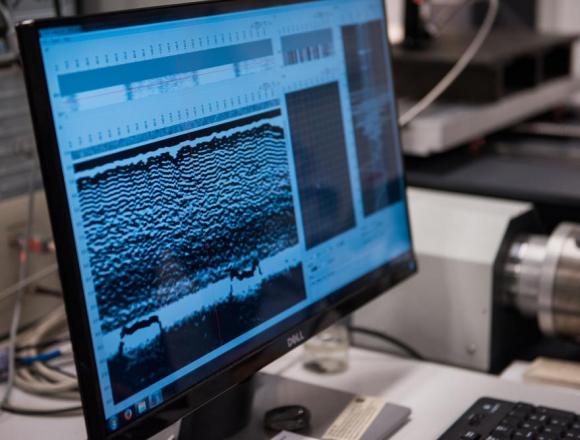

Фото: Пресс-служба НИТУ «МИСиС»

Мельчайшие поры и дефекты в деталях авиационных механизмов под воздействии на них переменных напряжений в воздухе могут увеличиваться и в итоге стать причиной катастрофы. Чтобы предотвратить подобное развитие событий, наиболее значимые узлы лайнера должны проходить трехмерную экспертизу внутренней структуры, которая сможет обнаружить дефектные очаги на самой ранней стадии. Особенно это важно для контроля состояния деталей из композитных материалов, поскольку дефекты, возникающие на начальном этапе, совершенно не видны. Поэтому ученые стараются найти способы, позволяющие регулярно отслеживать состояние авиационных деталей. Например, не так давно группа российских ученых предложила встраивать датчики непосредственно в структуру композитных материалов.

Для ранней диагностики дефектов ученые НИТУ «МИСиС» разработали не имеющую мировых аналогов технологию лазерно-ультразвуковой структуроскопии с уникальными возможностями для 3D-контроля материалов, деталей и изделий авиационной техники. По словам пресс-службы, созданный учеными лазерно-ультразвуковой структуроскоп обладает повышенным пространственным разрешением (50 микрон) при сохранении большой глубины зондирования (до 40 мм) и позволяет характеризовать дефекты по их механическим характеристикам и форме, получая фактически 3D-модель детали.

«В отличие от традиционного УЗИ, в лазерно-ультразвуковой структуроскопии для создания зондирующих импульсов используется лазер, а для регистрации эхо-сигналов — сверхширокополосные пьезоприемники. Это позволяет повысить в 6-10 раз пространственное разрешение УЗ-контроля, а также его чувствительность, получать количественную информацию о состоянии материала — упругих модулях, пористости, напряженных состояниях, различать жесткие и мягкие неоднородности. Измерения могут быть автоматизированы, что повышает достоверность контроля», - цитируются сообщении пояснения Александра Карабутова.

С помощью лазерного импульса создается ультразвуковой пучок. Сверхкороткие» импульсы позволяют сформировать ультразвуковой пучок без боковых помех и сохранить четкую форму сигнала. Это дает возможность проводить контроль деталей в условиях, когда другие методы неэффективны, например, обнаружить и различить расслоение между каждым последовательным слоем композитного материала.

По словам пресс-службы, опытный прототип разработанной автоматизированной системы неразрушающего контроля успешно опробован для контроля углепластиковых кессонов крыла нового российского ближне-среднемагистрального пассажирского лайнера. Первая партия инновационных лазерно-ультразвуковых дефектоскопов уже запущена в мелкосерийное производство и планируется к применению в отечественной авиакосмической промышленности.

- 18 апреля 2024 РЕДМЕТ-2024

- 25 марта 2024 В мире будет расти глобальная конкуренция за обладание редкоземельным сырьем — Андрей Шевченко

- 21 марта 2024 Ассоциация РМ и РЗМ и Национальная ассоциация производителей источников тока «РУСБАТ» заключили соглашение о сотрудничестве Новости 21 марта 2024

- 19 марта 2024 Руслан Димухамедов выступил на III отраслевой конференции «Редкие и редкоземельные металлы»

- 18 марта 2024 Журнал «Редкие земли» на заседании Горного совета Северо-Западного федерального округа

- 18 марта 2024 Горнорудный дивизион Росатома расширяет выпуск редкоземельной продукции. При участии СМЗ выплавлен первый слиток металлического тантала

- 15 марта 2024 Соликамск отметил день рождения магниевого завода

- 7 марта 2024 III Отраслевая конференция «Редкие и Редкоземельные металлы»

- 2 марта 2024 Владимир Путин поручил нацелить геологоразведку на поиск редкоземельных материалов и другого сырья для экономики

- 16 февраля 2024 Замминистра ответил на вопросы журнала Редкие земли

- 15 февраля 2024 Андрей Андрианов о запуске в России производства постоянных редкоземельных магнитов

- 15 февраля 2024 Ключевые успехи российской промышленности представили на выставке-форуме «Россия»

- 13 февраля 2024 Дойти до конца цепочки

- 12 февраля 2024 Журнал «Редкие земли» на Торжественном вечере, посвящённом 300-летию Российской академии наук

- 7 февраля 2024 «Нет ничего выше и прекраснее, чем давать счастье многим людям», — Людвиг ван Бетховен.